农药工业VOCs废气处理解决方案

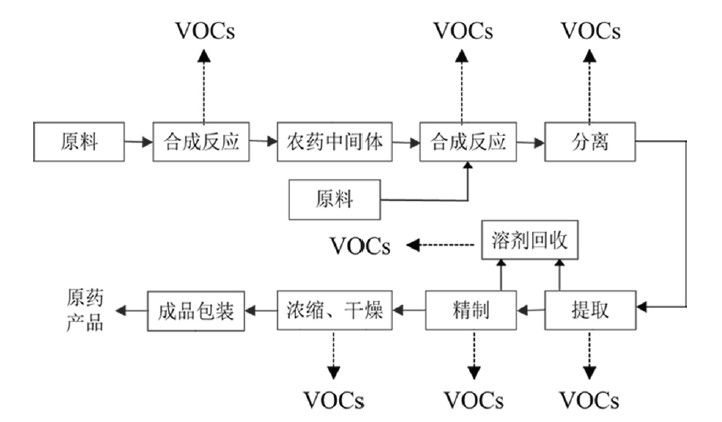

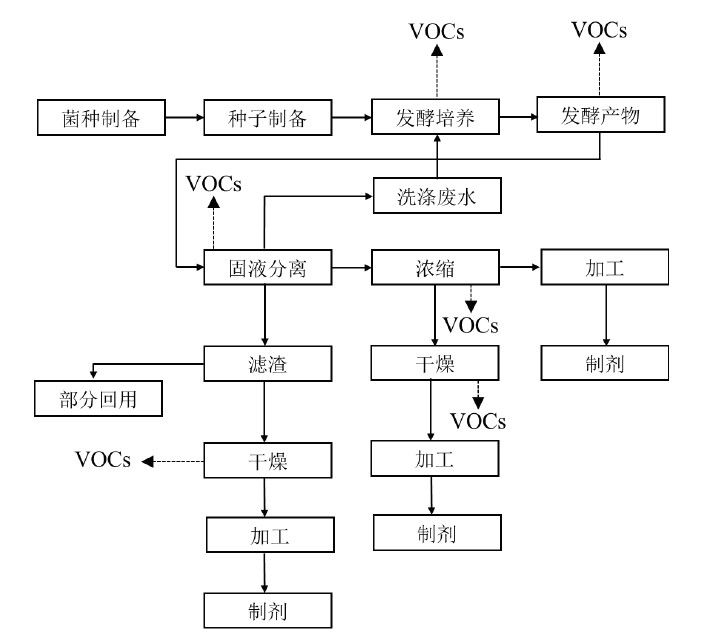

典型化学农药制造工艺与VOCs排放环节、典型生物农制造工艺与VOCs排放环节见图1-12、图1-13。

图1-12 典型化学农药制造工艺与VOCs排放环节图

图1-13 典型生物农制造工艺与VOCs排放环节图

1. 源头削减

(1)生产工艺

· 采用非卤代烃和非芳香烃类溶剂,生产水基化类农药制剂。

· 采用水相法、生物酶法合成等技术。

(2)生产设备

· 反应釜:常压带温反应釜上配备冷凝或深冷回流装置回收,减少反应过程中挥发性有机物料的损耗,不凝性废气有效收集至VOCs废气处理系统。

· 固液分离设备:采用全自动密闭离心机、下卸料式密闭离心机、吊袋式离心机、多功能一体式压滤机、高效板式密闭压滤机、隔膜式压滤机、全密闭压滤罐等;产品物料属性等原因造成无法采用上述固液分离设备时,对相关生产区域进行密闭隔离,采用负压排气将无组织废气收集至VOCs废气处理系统。

2. 过程控制

(1)储存

· 依据储存物料的真实蒸气压选择适宜的储罐罐型。

· 苯、甲苯、二甲苯宜采用内浮顶罐并安装顶空联通置换油气回收装置。

· 盛装VOCs物料的容器或包装袋应存放于室内,或存放于设置有雨棚、遮阳和防渗设施的专用场地,在非取用状态时应加盖、封口,保持密闭。

· 含VOCs废料(渣、液)以及VOCs物料废包装物等危险废物密封储存于密闭的危废储存间。

(2)输送

· 液态VOCs物料应采用密闭管道输送;采用非管道输送方式转移液态VOCs物料时,应采用密闭容器、罐车。

· 粉状、粒状VOCs物料应采用气力输送设备、管状带式输送机、螺旋输送机等密闭输送方式,或采用密闭的包装袋、容器或罐车进行物料转移。

(3)投料

· 易产生VOCs的固体物料采用固体粉料自动投料系统、螺旋推进式投料系统等密闭投料装置,若难以实现密闭投料的,将投料口密闭隔离,采用负压排气将投料尾气有效收集至VOCs废气处理系统。

· 宜采用无泄漏泵或高位槽(计量槽)投加,替代真空抽料,进料方式采用底部给料或使用浸入管给料,顶部添加液体采用导管贴壁给料。

· 重点地区采用高位槽/ 中间罐投加物料时,配置蒸气平衡管,使投料尾气形成闭路循环,消除投料过程无组织排放,若难以实现的,将投料

尾气有效收集至VOCs废气处理系统。非重点地区可参照执行。

· 反应釜投料所产生的置换尾气(放空尾气)有效收集至VOCs废气处理系统。

(4)取样

· 采用密闭取样器取样,避免敞口取样。

(5)蒸馏/ 精馏

· 溶剂在蒸馏/ 精馏过程中采用多级梯度冷凝方式,冷凝器优先采用螺旋绕管式或板式冷凝器等高效换热设备,并有足够的换热面积和热交换时间。

· 对于常压蒸馏/ 精馏釜,冷凝后不凝气和冷凝液接收罐放空尾气排至VOCs废气收集处理系统;对于减压蒸馏/精馏釜,真空泵尾气和冷凝液接收罐放空尾气排至VOCs废气收集处理系统。

· 蒸馏/精馏釜出渣(蒸/ 精馏残渣)产生的废气排至VOCs废气收集处理系统,蒸馏/ 精馏釜清洗产生的废液采用管道密闭收集并输送至废水集输系统或密闭废液储槽,储槽放空尾气密闭收集。

(6)母液收集

· 分离精制后的VOCs母液密闭收集,母液储槽(罐)产生的废气排至VOCs废气收集处理系统。

(7)干燥

· 采用耙式干燥、单锥干燥、双锥干燥、真空烘箱等先进干燥设备,干燥过程中产生的真空尾气优先冷凝回收物料,不凝气排至VOCs废气收集处理系统。

· 采用箱式干燥机时,则对相关生产区域进行密闭隔离,采用负压排气将无组织废气排至VOCs废气收集处理系统。

· 采用喷雾干燥、气流干燥机等常压干燥时,干燥过程中产生的无组织废气排至VOCs废气收集处理系统。

(8)真空设备

· 真空系统采用干式真空泵,真空排气排至VOCs废气收集处理系统;若使用液环(水环)真空泵、水(水蒸气)喷射真空泵等,工作介质的循环槽(罐)密闭,真空排气、循环槽(罐)排气排至VOCs废气收集处理系统。

(9)设备组件

· 载有气态VOCs物料、液态VOCs物料的设备与管线组件的密封点≥2000个,开展LDAR工作。

· 泵、压缩机、搅拌器(机)、阀门、开口阀或开口管线、泄压设备、取样连接系统至少每6 个月检测一次。

· 法兰及其他连接件、其他密封设备至少每12 个月检测一次。

· 对不可达密封点可采用红外法检测。

(10)废水

· 废水集输:采用密闭管道输送,接入口和排出口采取与环境空气隔离的措施;采用沟渠输送,敞开液面上方100mm处VOCs检测浓度≥200μmol/mol(重点地区≥100μmol/mol)时,加盖密闭,接入口和排出口采取与环境空气隔离的措施。

· 废水储存、处理:含VOCs废水储存和处理设施敞开液面上方100mm处VOCs检测浓度≥200μmol/mol(重点地区≥100μmol/mol)时,采用浮动顶盖;采用固定顶盖,收集废气至VOCs废气收集处理系统;其他等效措施。

(11)循环冷却水

· 对开式循环冷却水系统,应每6 个月对流经换热器进口和出口的循环冷却水中的总有机碳(TOC)浓度进行检测,若出口浓度大于进口浓度10%,则认定发生了泄漏,应按照规定进行泄漏源修复与记录。

(12)非正常工况

· 制定开停工、检维修、生产异常等非正常工况的操作规程和污染控制措施。

· 载有VOCs物料的设备及其管道在开停工(车)、检维修和清洗时,应在退料阶段将残存物料退净,并用密闭容器盛装,退料过程废气应排至VOCs废气收集处理系统;清洗及吹扫过程排气应排至VOCs废气收集处理系统。

· 做好检维修记录,并及时向社会公开非正常工况相关环境信息,接受社会监督。

· 非计划性操作应严格控制污染,杜绝事故性排放,事后及时评估并向生态环境主管部门报告。

3. 末端治理

(1)储罐

· 采用吸收、吸附、冷凝、膜分离等组合工艺回收处理或引至工艺有机废气治理设施处理。

(2)工艺过程

· 发酵废气采用碱洗+氧化+水洗、吸附浓缩+燃烧处理技术。

· 配料、反应、分离、提取、精制、干燥、溶剂回收等工艺有机废气收集后,采用冷凝+吸附回收、燃烧、吸附浓缩+燃烧进行处理,或送工艺加热炉、锅炉、焚烧炉燃烧处理(含氯废气除外)。

(3)废水

· 收集的废气采用生物法、吸附、焚烧等处理技术。

(4)非正常工况

· 冷凝+吸附回收、燃烧、吸附浓缩+ 燃烧进行处理,或送工艺加热炉、锅炉、焚烧炉燃烧处理(含氯废气除外)。

4. 排放限值

· 满足《大气污染物综合排放标准》(GB 16297—1996)、《挥发性有机物无组织排放控制标准》(GB 37822—2019),有更严格地方标准的,执行地方标准。

5. 监测监控

· 严格执行《排污单位自行监测技术指南 农药制造工业》(HJ 987—2018)《排污单位自行监测技术指南 总则》(HJ 819—2017) 规定的自行监测管理要求。

· 纳入重点排污单位名录的,排污许可证中规定的主要排污口安装自动监控设施。

6. 台账记录

环境管理台账一般按日或按批次进行记录,异常情况应按次记录。记录应保存3年以上。

(1)原辅料信息

· 排污单位应记录原辅材料采购量、库存量、出库量、纯度、是否有毒有害等信息。

(2)生产台账

· 生产设施运行管理信息。配料、反应、分离、提取、精制、干燥、溶剂回收等工艺环节生产设施名称、设施参数、原料名称、产品名称、加工/生产能力、运行时间、运行负荷。

· 记录统计时段内主要产品产量。

(3)泄漏检测与修复

· 生产装置名称、密封点类型、密封点编号或位置、检测时间、检测初值、背景值、净检测值、介质、检测人等设备与管线组件密封点挥发性有机物泄漏检测记录表。

· 是否修复、是否延迟修复、修复时间、修复手段、修复后检测初值、修复后背景值、修复后净检测值、介质、修复后检测人等设备与管线组件密封点挥发性有机物泄漏修复记录表。

(4)储罐

· 罐型、公称容积、内径、罐体高度、浮盘密封设施状态、储存物料名称、物料储存温度和年周转量等以及储罐废气治理台账。

(5)装载

· 装载物料名称、设计年装载量、装载温度和装载形式、实际装载量等以及装载废气治理台账。

(6)循环水冷却系统

· 服务装置范围、冷却塔类型、循环水流量、运行时间、冷却水排放量、监测时间、监测浓度等。

(7)废水集输、储存与处理系统

· 废水量、废水集输方式(密闭管道、沟渠)、废水处理设施密闭情况、敞开液面上方VOCs检测浓度等。

(8)治理设施运行信息

· 按照设施类别分别记录设施的实际运行相关参数和维护记录。具体参考第3部分中的“三、治理设施台账记录”要求。

(9)非正常工况

· 记录开停工(车)的起止时间、情形描述、处理措施和污染物排放情况。

· 对于计划内检修和非计划启停,应记录起止时间、污染物排放情况(排放浓度、排放量)、异常原因、应对措施等。

扫码添加微信

扫码添加微信