西安活性炭、西安蜂窝活性炭、西安柱状活性炭、西安废气处理活性炭

活性炭是由木质、煤质和石油焦等含碳的原料经热解、活化加工制备而成,具有发达的孔隙结构、较大的比表面积和丰富的表面化学基团,特异性吸附能力较强的炭材料的统称。

通常为粉状或粒状具有很强吸附能力的多孔无定形炭。由固态碳质物(如煤、木料、硬果壳、果核、树脂等)在隔绝空气条件下经600~900℃高温炭化,然后在400~900℃条件下用空气、二氧化碳、水蒸气或三者的混合气体进行氧化活化后获得。

炭化使碳以外的物质挥发,氧化活化可进一步去掉残留的挥发物质,产生新的和扩大原有的孔隙,改善微孔结构,增加活性。低温(400℃)活化的炭称L-炭,高温(900℃)活化的炭称H-炭。H-炭必须在惰性气氛中冷却,否则会转变为L-炭。活性炭的吸附性能与氧化活化时气体的化学性质及其浓度、活化温度、活化程度、活性炭中无机物组成及其含量等因素有关,主要取决于活化气体性质及活化温度。

活性炭的含炭量、比表面积、灰分含量及其水悬浮液的pH值皆随活化温度的提高而增大。活化温度愈高,残留的挥发物质挥发愈完全,微孔结构愈发达,比表面积和吸附活性愈大。

活性炭中的灰分组成及其含量对炭的吸附活性有很大影响。灰分主要由K2O、Na2O、CaO、MgO、Fe2O3、Al2O3、P2O5、SO3、Cl-等组成,灰分含量与制取活性炭的原料有关,而且,随炭中挥发物的去除,炭中的灰分含量增大。

截止2007年,世界活性炭年产量达900kt,其中煤基(质)活性炭占总产量的2/3以上;而中国年产量已突破400kt,居世界首位,美国、日本等也是世界主要的活性炭产出国。

活性炭是一种经特殊处理的炭,将有机原料(果壳、煤、木材等)在隔绝空气的条件下加热,以减少非碳成分(此过程称为炭化),然后与气体反应,表面被侵蚀,产生微孔发达的结构 (此过程称为活化)。由于活化的过程是一个微观过程,即大量的分子碳化物表面侵蚀是点状侵蚀 ,所以造成了活性炭表面具有无数细小孔隙。活性炭表面的微孔直径大多在2~50nm之间,即使是少量的活性炭,也有巨大的表面积,每克活性炭的表面积为500~1500m2,活性炭的一切应用,几乎都基于活性炭的这一特点。

根据活性炭的外形,通常分为粉状和粒状两大类。粒状活性炭又有圆柱形、球形、空心圆柱形和空心球形以及不规则形状的破碎炭等。随着现代工业和科学技术的发展,出现了许多活性炭新品种,如炭分子筛、微球炭、活性炭纳米管、活性炭纤维等。

活性炭是由石墨微晶、单一平面网状碳和无定形碳三部分组成,其中石墨微晶是构成活性炭的主体部分。活性炭的微晶结构不同于石墨的微晶结构,其微晶结构的层间距在0.34~0.35nm之间,间隙大。即使温度高达2000 ℃以上也难以转化为石墨,这种微晶结构称为非石墨微晶,绝大部分活性炭属于非石墨结构。石墨型结构的微晶排列较有规则,可经处理后转化为石墨。非石墨状微晶结构使活性炭具有发达的孔隙结构,其孔隙结构可由孔径分布表征。活性炭的孔径分布范围很宽,从小于1nm到数千nm。有学者提出将活性炭的孔径分为三类:孔径小于2nm为微孔,孔径在2~50nm为中孔,孔径大于50nm为大孔。

活性炭中的微孔比表面积占活性炭比表面积的95%以上,在很大程度上决定了活性炭的吸附容量。中孔比表面积占活性炭比表面积的5%左右,是不能进入微孔的较大分子的吸附位,在较高的相对压力下产生毛细管凝聚。大孔比表面积一般不超过0.5m2/g,仅仅是吸附质分子到达微孔和中孔的通道,对吸附过程影响不大。

活性炭内部具有晶体结构和孔隙结构,活性炭表面也有一定的化学结构。活性炭吸附性能不仅取决于活性炭的物理(孔隙)结构,而且还取决于活性炭表面的化学结构。在活性炭制备过程中,炭化阶段形成的芳香片的边缘化学键断裂形成具有未成对电子的边缘碳原子。这些边缘碳原子具有未饱和的化学键,能与诸如氧、氢、氮和硫等杂环原子反应形成不同的表面基团,这些表面基团的存在毫无疑问地影响到活性炭的吸附性能。X 射线研究表明,这些杂环原子与碳原子结合在芳香片的边缘,产生含氧、含氢和含氮表面化合物。当这些边缘成为主要的吸附表面时,这些表面化合物就改变了活性炭的表面特征和表面性质。活性炭表面基团分为酸性、碱性和中性3种。酸性表面官能团有羰基、羧基、内酯基、羟基、醚、苯酚等,可促进活性炭对碱性物质的吸附;碱性表面官能团主要有吡喃酮(环酮)及其衍生物,可促进活性炭对酸性物质的吸附。

磷酸等酸性活化剂制备的活性炭表面以酸性基团为主 ,对碱性物质吸附较好;KOH、K2CO3等碱性活化剂制备的活性炭表面以碱性基团为主,适合于吸附酸性物质;而采用CO2、H2O等物理活化方法制备的活性炭表面官能团总体呈中性。

活性炭吸附是指利用活性炭的固体表面对水中的一种或多种物质的吸附作用,以达到净化水质的目的。活性炭的吸附能力与活性炭的孔隙大小和结构有关。一般来说,颗粒越小,孔隙扩散速度越快,活性炭的吸附能力就越强。

吸附能力和吸附速度是衡量吸附过程的主要指标。吸附能力的大小是用吸附量来衡量的,吸附速度是指单位时间内单位重量的吸附剂所吸附的量。在水处理中,吸附速度决定了吸附剂与污水的接触时间。

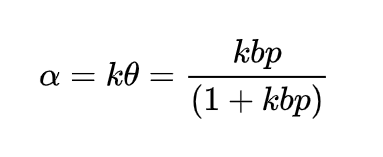

活性炭发生的主要是物理吸附,大多数是单层分子吸附,其吸附量与被吸附物的浓度服从朗格缪尔单分子层吸附等温方程:

式中:

θ(覆盖度)——一定温度下,吸附分子在固体表面上所占面积占表面总面积的分数;

ρ——吸附质在气相的分压;

b=k1/k2——吸附与脱附的速度之比;

α——气体在固体表面上的吸附量。

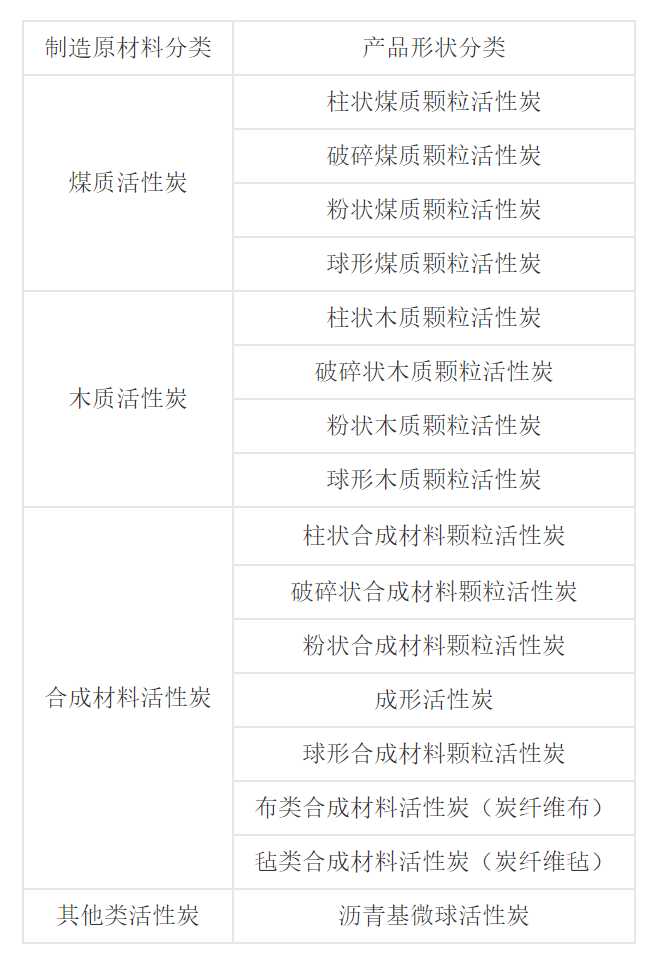

中国国家标准将活性炭按照两部分进行分类:一部分按制造使用的主要原材料,另一部分按制造使用的原材料及对应的产品形状组合分类。

活性炭按制造使用的主要原材料分为四类:煤质活性炭、木质活性炭、合成材料活性炭和其他类活性炭。按制造使用主要原材料及对应的产品形状组合分类分为16种类型。其中,煤质活性炭分为:柱状煤质颗粒活性炭、 破碎煤质颗粒活性炭、粉状煤质颗粒活性炭、球形煤质颗粒活性炭。木质颗粒活性炭分为:柱状木质颗粒活性炭、破碎状木质颗粒活性炭、粉状木质颗粒活性炭、球形木质颗粒活性炭。合成材料活性炭分为:柱状合成材料颗粒活性炭、破碎状合成材料颗粒活性炭、粉状合成材料颗粒活性炭、成形活性炭、球形合成材料颗粒活性炭、 布类合成材料活性炭(炭纤维布)、毡类合成材料活性炭(炭纤维毡)。其他类活性炭,指除上述三种类型活性炭外,由其他原材料(如煤沥青、石油焦等)制备的活性炭,这类活性炭,在产品形状分类中,暂列了沥青基微球活性炭。详细分类见下表:

应用领域

(1)处理含油污水

吸附法进行油水分离是利用亲油性材料,吸附废水中的溶解油及其它溶解性有机物。最常用的吸油材料是活性炭,可吸附废水中的分散油、乳化油和溶解油。由于活性炭对油的吸附容量有限(一般为30~80mg/g)),成本高,再生困难,通常只用作含油废水多级处理的最后一级处理,出水含油质量浓度可降至0.1~0.2mg/L,由于活性炭对水的预处理要求高,而且活性炭的价格昂贵,因此在废水处理中,活性炭主要用来去除废水中的微量污染物,以达到深度净化的目的。 炼油厂含油废水,先经隔油、气浮和生物处理,再经砂滤和活性炭过滤深度处理。废水的含酚量从0.1 mg/L(经生物处理后)降至0.005mg/L,含氰量从0.19mg/L降至0.048mg/L,COD从85mg/L降至18mg/L。

(2)处理染料废水

染料废水成分复杂、水质变化大、色度深、浓度大,处理困难。处理方法主要有氧化、吸附、膜分离、絮凝、生物降解等。这些方法各有优缺点,其中活性炭能有效地去除废水的色度和COD。活性炭处理染料废水在国内外都有研究,但大多数是和其它工艺耦合,活性炭吸附多用于深度处理或将活性炭作为载体和催化剂,单独使用活性炭处理较高浓度染料废水的研究很少。

活性炭对染料废水有良好的脱色效果。染料废水的脱色率随温度的升高而增加,而pH值对染料废水的脱色效果没有太大的影响。在最佳吸附工艺条件下,酸性品红、碱性品红废水的脱色率均>97%,出水的色度稀释倍数≤50倍,COD<50mg/L,达到国家一级排放标准。

(3)处理含汞废水

重金属污染物中以汞的毒性最大,当汞进入人体内,就会破坏酶和其它蛋白质的功能并影响其重新合成。活性炭有吸附汞和含汞化合物的性能,但吸附能力有限,只适宜于处理含汞量低的废水。如果含汞的浓度较高,可以先用化学沉淀法处理,处理后含汞约1mg/L,高时可达2~3mg/L,然后再用活性炭做进一步的处理。

(4)处理含铬废水

活性炭表面存在大量的含氧基团如羟基(-OH)、羧基(-COOH)等,它们都有静电吸附功能,对六价铬产生化学吸附作用,能有效地吸附废水中的六价铬,吸附后的废水可达到国家排放标准。

利用活性炭处理含铬废水是活性炭对溶液中六价铬的物理吸附、化学吸附、化学还原等综合作用的结果。活性炭处理含铬废水,吸附性能稳定,处理效率高,操作费用低,有一定的社会效益和经济效益。因此,用活性炭处理含铬废水已得到广泛应用。

(5)催化和负载催化剂

石墨化炭和无定型炭是活性炭晶型的组成部分,因为具有不饱和键,所以表现出类似结晶缺陷的功能。活性炭因为结晶缺陷的存在而被作为催化剂广泛应用,同时,因为其具有大的比表面积及多孔结构,活性炭还被广泛用作催化剂载体。

采用γ射线处理商品活性炭,此过程可以在不影响活性炭物理性质的条件下改变活性炭表面化学特性。通过紫外线辐射和模拟太阳光辐射研究了光催化中活性炭表面化学所发挥的作用。结果表明,无论是紫外线还是模拟太阳光辐射,活性炭都可以发挥光催化作用。通过测定紫外线/活性炭和模拟太阳光/活性炭体系中羟基自由基和超氧阴离子自由基表明,由活性炭充当光催化剂和光诱导反应物可以有效消除杂质对反应的影响,体系中羟基自由基和超氧阴离子自由基的获得远高于单纯采用光辐射。这为发展自由基化学和寻找新的自由基反应提供了新的可能。

活性污泥因为成分复杂,导致其厌氧腐化过程缓慢。有学者将粒状活性炭用于活性污泥的厌氧腐化,使活性污泥腐化过程中甲烷产率提高了17.4%,同时使活性污泥腐化率提高了6.1%。另外在活性炭表面引入-SO3H,对合成甲基叔戊基醚过程有催化作用,该催化剂制备方便,催化活性高且不易分解,体现出改性活性炭催化剂的巨大应用潜能。有研究表明采用粒状活性炭负载臭氧体系使腐殖酸的催化氧化率达到48.1%,为腐殖酸的降解提供了新的途径。通过活性炭负载氧化铝作为改性活性炭糊电极用于苯酚的电催化氧化研究,表现出了较好的稳定性和可重复使用性,同时具有相对较低的检出限和较宽的检测范围。

(6)临床医用

活性炭由于其良好的吸附性能,可用于急性临床胃肠解毒急救,其具有不被胃肠道吸收且无刺激性、可以直接口服、简单便利等优点;同时,活性炭也被用于血液净化和癌症治疗等。结肠直肠癌是常见的恶性肿瘤。研究表明,以纳米活性炭作示踪剂可以有效增加结肠直肠癌患者淋巴结检测次数。活性炭纤维具有两种特性:一是吸附性能;二是远红外放射性能。将银吸附在活性炭纤维上,用于治疗慢性创面患者,在接受治疗的数月内伤口没有任何不良反应。有学者以椰壳活性炭为载体负载加替沙星,结果表明,其对加替沙星负载能力较好,可以用作加替沙星的缓释载体。对选用扑热息疼和布洛芬作为模型药物,采用活性炭作为药物载体的研究表明,活性炭颗粒表现出非常低的细胞毒性,该研究为活性炭作为无定型药物载体提供了支持。有学者单纯利用每日两次直肠局部注入高活性粒状活性炭来治疗简单的慢性肛瘘,结果表明,这种治疗方法效果良好、安全性高,并且相较于其它治疗方法,病人更容易接受,为慢性肛瘘的治愈提供了新的策略。

(7)用于超级电容器电极

超级电容器主要由电极活性材料、电解液、集流体和隔膜等部分组成,其中电极材料直接决定着电容器性能的高低。活性炭具有比表面积大、孔隙发达及容易制备等优点,成为了超级电容器最早应用的碳质电极材料。可通过对传统活性炭的改性,制备新型及高性能的活性炭电极材料。以聚偏二氯乙烯为前驱体,只通过炭化处理而无需其它后处理制备出比表面积1200m2·g-1、孔容0.48cm3·g-1的多孔炭,其最高比电容为262F·g-1,电极密度在0.8g·cm-3左右,体积比电容可达214F·cm-3,是一种有发展前途的超级电容器电极材料。另有研究将废弃茶叶炭化后再用KOH活化,制备了具有无定型特征的活性炭,其具有比表面积介于2245~2184m2·g-1的多孔结构,用其作为超级电容器电极,以KOH水溶液作为电解液,比电容高达330F·g-1,充电放电2000次后电容略有下降,为初始电容的92%,表现出良好的循环性能。若使用莲花花粉作为碳源和自模板,CO2为活化剂制备活性炭微粒,制备的活性炭具有三维纳米网格骨架构成的多孔空心结构,将这种特殊的活性炭用作超级电容器电极,其比电容高达 244F·g-1,充电放电10000次后电容无衰减。

(8)用于储氢

常用储氢方法有高压气态储氢、液化储氢、金属合金储氢和有机液体氢化物储氢、炭材料储氢等,其中炭材料主要有超级活性炭、纳米碳纤维以及碳纳米管等,而超级活性炭因为原料丰富、比表面积大、表面化学性能修饰、储氢量大、解吸速度快、循环使用寿命长以及容易产业化受到广泛关注。有学者利用 CO2活化模板制备多孔碳,获得了微孔介于0.7~1.3nm、中孔介于2~4nm、比表面积2829m2·g-1、孔容2.34cm3·g-1的超级活性炭材料,其在室温298K、中等压强8MPa条件下,对氢的吸附量可达0.95%。

21世纪以来,类似于金属-有机框架的多孔固体材料为氢的吸收储存开辟了新的发展方向。有学者在温和条件下将活性炭引入到金属-有机框架材料中,合成了具有高比表面积的活性炭-金属-有机框架混合材料,在77K、10 MPa条件下,对氢的吸附量从8.2%提高到了13.5%。控制超级活性炭制备工艺,得到适宜储氢的比表面积和孔径大小及分布,进而进行表面修饰,在室温及中等压强下,提高储氢量是超级活性炭储氢研究及应用的关键。

(9)用于烟气治理

活性炭材料在脱硫脱硝过程中,因其处理效果好、投资运行费用低、实现资源化、且易于再生利用等优点而引人注目,但是,单一的活性炭脱硫,速度慢,效率低。在提高活性炭脱硫的性能的过程中,改性活性炭引起重视,它能克服普通活性炭的某些缺点和限制,被认为是最有前景的脱硫剂之一;另有研究表明,以亚铁盐和铜盐配方处理的活性炭对氨有很好的吸附性能。

(10)其他应用

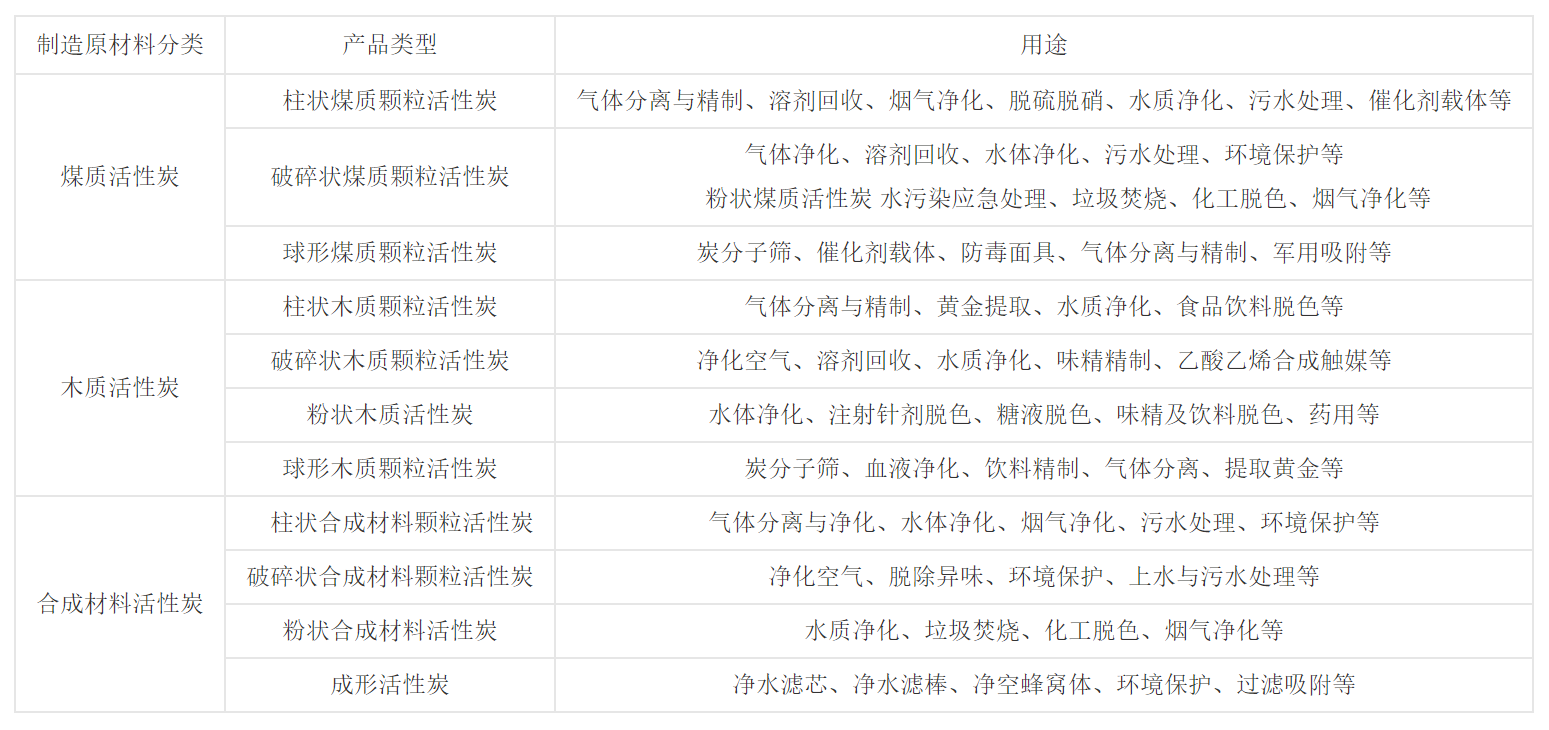

在活性炭各种应用中,国家标准 《活性炭分类和命名》 的附录A中, 提供了不同类型活性炭主要用途对照表,该对照表,对指导不同用户选取不同类型的活性炭及其应用提供了方便,详见下表 :

扫码添加微信

扫码添加微信