联系绿森环保

全国服务热线:029-86355332- 手机:18792968727

- 传真:029-86355332

- QQ:664648487

- 邮箱:lvsenep@163.com

- 地址:西安市高新区草堂工业区北转盘十字西段

石油化工行业VOCs废气处理解决方案

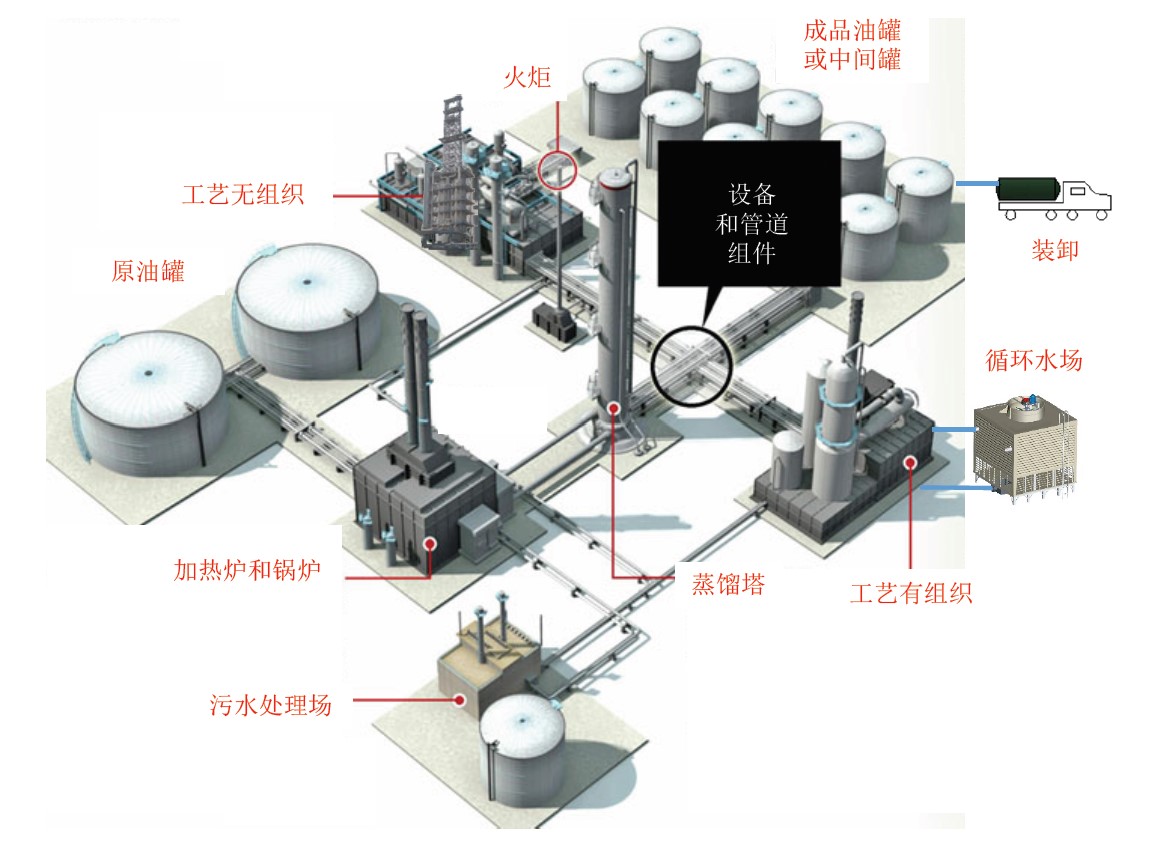

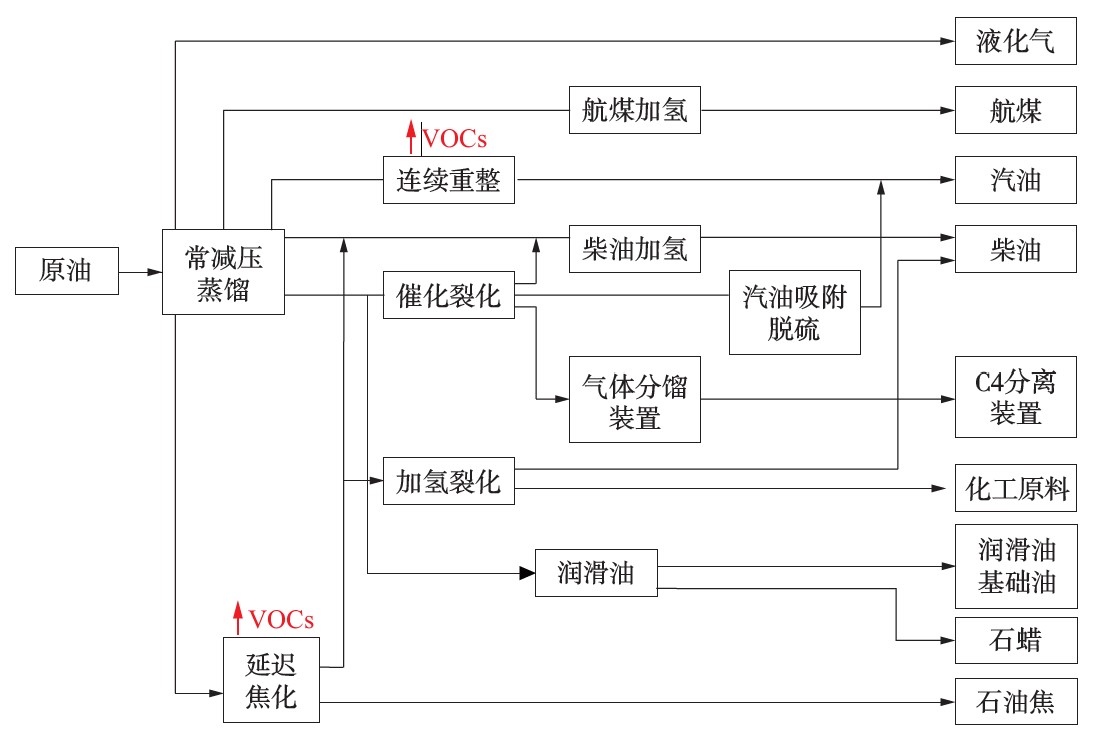

石化行业生产装置与VOCs排放环节示意见图1-1。石油炼制典型工艺流程及主要涉VOCs工艺有组织源项见图1-2。

图1-1 石化行业生产装置与VOCs排放环节示意图

图1-2 石油炼制典型工艺流程及主要涉VOCs工艺有组织源项

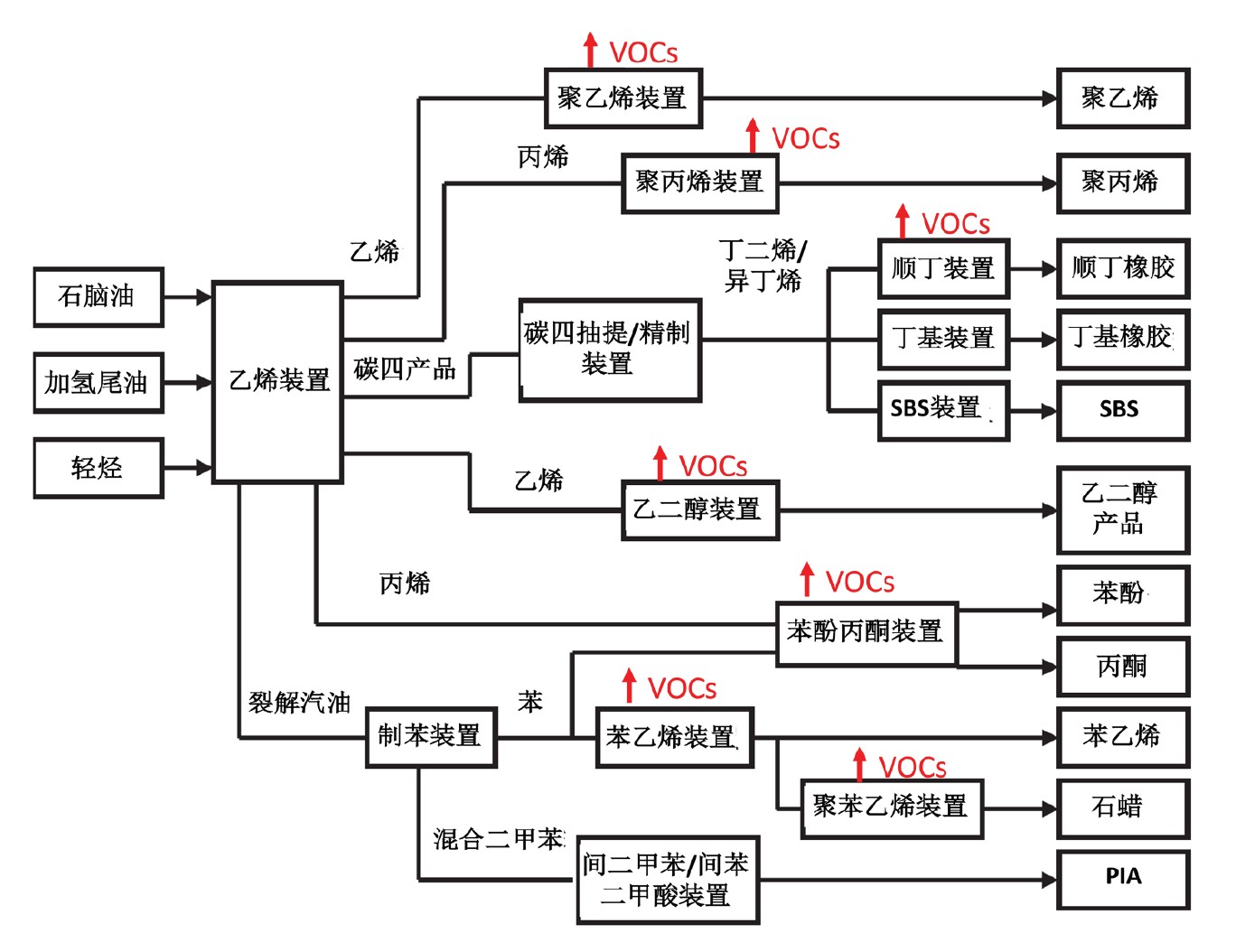

石油化学典型工艺流程及主要涉VOCs工艺有组织源项见图1-3。

图1-3 石油化学典型工艺流程及主要涉VOCs工艺有组织源项

1. 源头削减

(1)生产工艺

· 宜采用全密闭、连续化、自动化等生产技术。

(2)装置

· 采样口应采用密闭采样或等效设施。

· 企业内污染严重、服役时间长的生产装置和管道系统实施升级改造。

· 宜选用无泄漏或泄漏量小的机泵和管阀件等设备。

(3)输送

· 优选采用管道输送,减少罐车和油船装卸作业及中间罐区。

· 相近储罐之间收发挥发性有机液体,可采用气相平衡技术。

· 含溶解性油气物料(例如酸性水、粗汽油、粗柴油等),在长距离、高压输送进入常压罐前,宜经过脱气罐回收释放气,避免闪蒸损失。

(4)延迟焦化

· 采用冷焦水密闭循环、焦炭塔吹扫气密闭回收等技术。

· 宜采用密闭除焦技术改造。

(5)脱水脱气

· 采用密闭脱水、脱气、掺混等工艺。

(6)防腐防水涂装

· 采用低VOCs含量涂料替代溶剂型涂料。

(7)污水处理场

· 含油污水应密闭输送,安装水封等控制措施。

· 尽可能减少集水井、隔油池数量,将污水沟渠管道化。

· 集水井或无移动部件隔油池可安装浮动盖板(浮盘)。

(8)循环水冷却塔

· 宜采用密闭式循环水冷却系统。

2. 过程控制

(1)开展设备与管线组件泄漏检测与修复(LDAR) 工作

· 企业应识别载有气态VOCs物料、液态VOCs物料的设备和管线组件的密封点,建立企业密封点档案和泄漏检测与修复计划。

· 宜建立企业密封点LDAR信息平台,全面分析泄漏点信息,对易泄漏环节制定针对性改进措施。

· 泵、压缩机、阀门、开口阀或开口管线、气体/ 蒸气泄压设备、取样连接系统每三个月检测一次。法兰及其他连接件、其他密封设备每六个月检测一次。

(2)储罐

· 依据储存物料的真实蒸气压选择适宜的储罐罐型。

· 罐体应保持完好,不应有漏洞、缝隙或破损。

· 固定顶罐附件开口(孔)除采样、计量、例行检查、维护和其他正常活动外,应密闭;应定期检查呼吸阀的定压是否符合设定要求。

· 浮顶罐浮顶边缘密封不应有破损,支柱、导向装置等附件穿过浮盘时,应采取密封措施。应定期检查边缘呼吸阀定压是否符合设定要求。

· 内浮顶罐浮盘与罐壁之间应采用液体镶嵌式、机械式鞋形、双封式等高效密封方式。

· 外浮顶罐浮盘与罐壁之间应采用双封式密封,且初级密封采用液体镶嵌式、机械式鞋形等高效密封方式。

· 加强人孔、清扫孔、量油孔、浮盘支腿、边缘密封、泡沫发生器等部件密封性管理,强化储罐罐体及废气收集管线的动静密封点检测与修复。

· 宜采用油品在线调和技术。

· 宜采取平衡控制进出罐流量、减少罐内气相空间等措施。

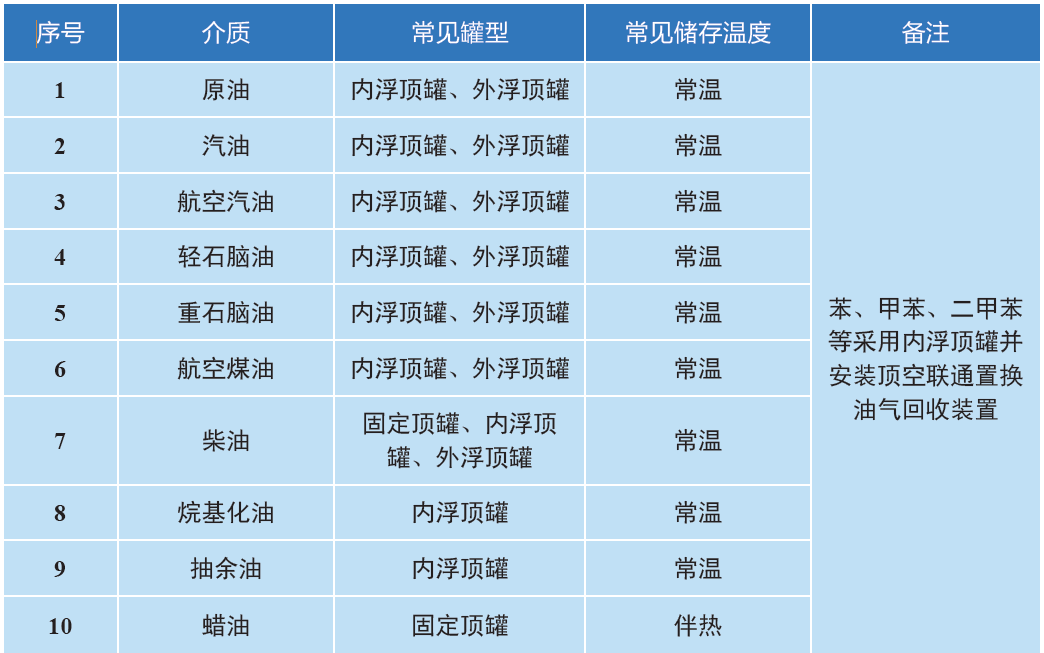

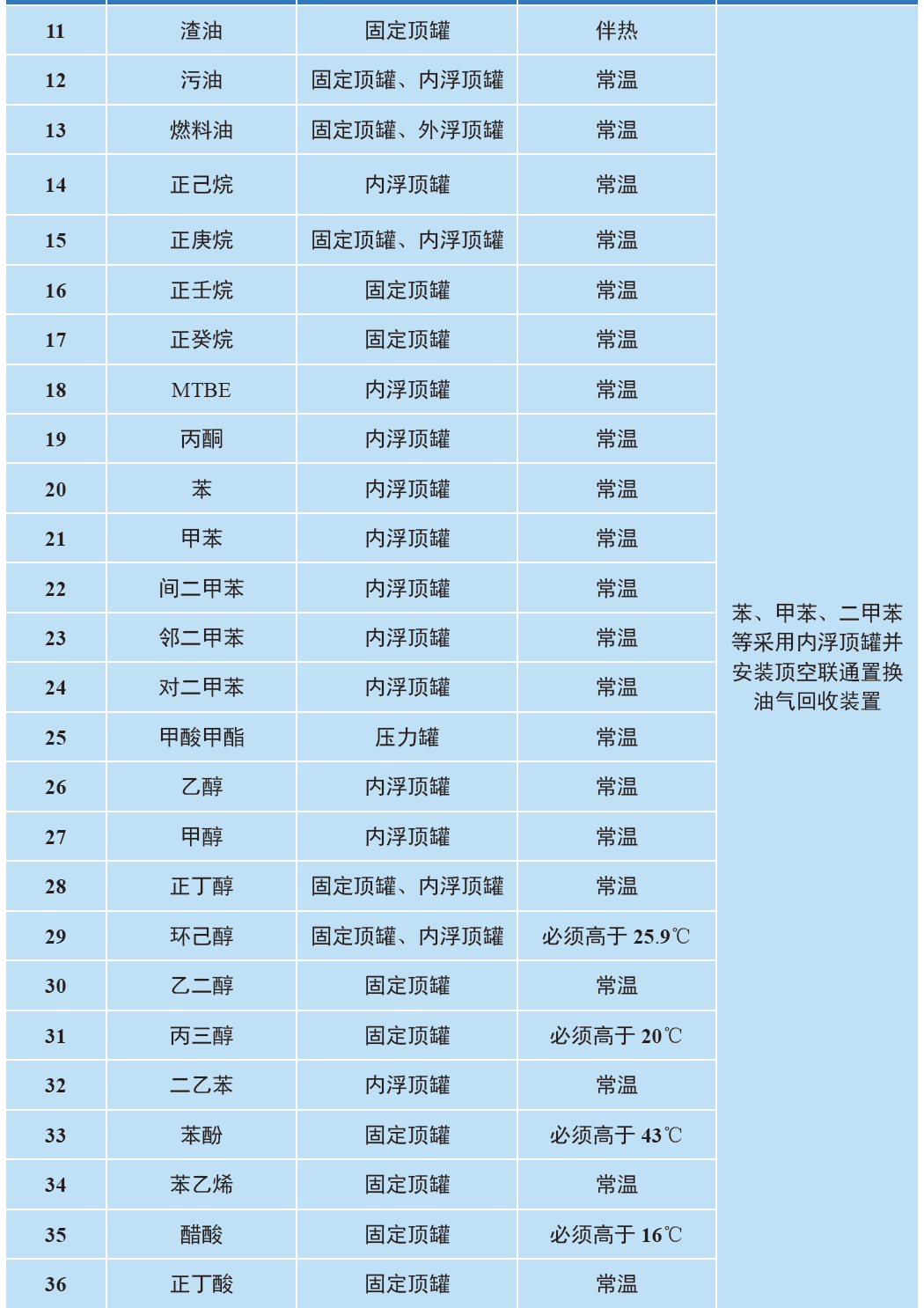

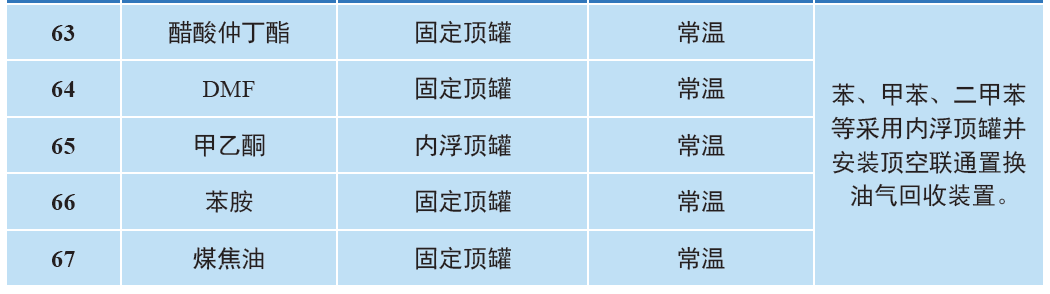

· 常见石油炼制储罐介质、罐型、储存温度见表1-1。

表1-1 常见石油炼制行业储罐介质、罐型、储存温度表一览表

(3)装卸

· 宜采用快速干式接头。

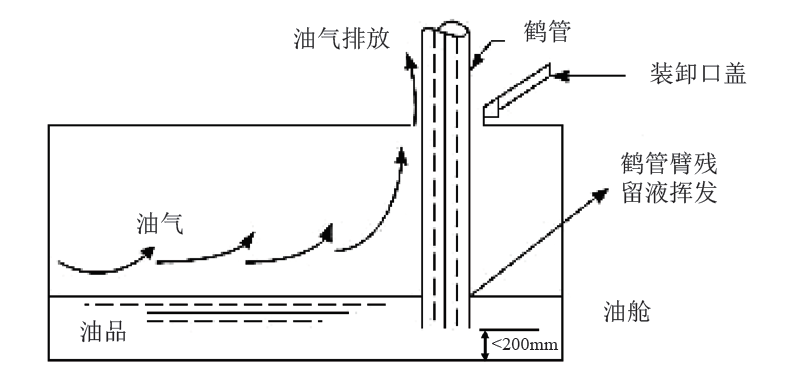

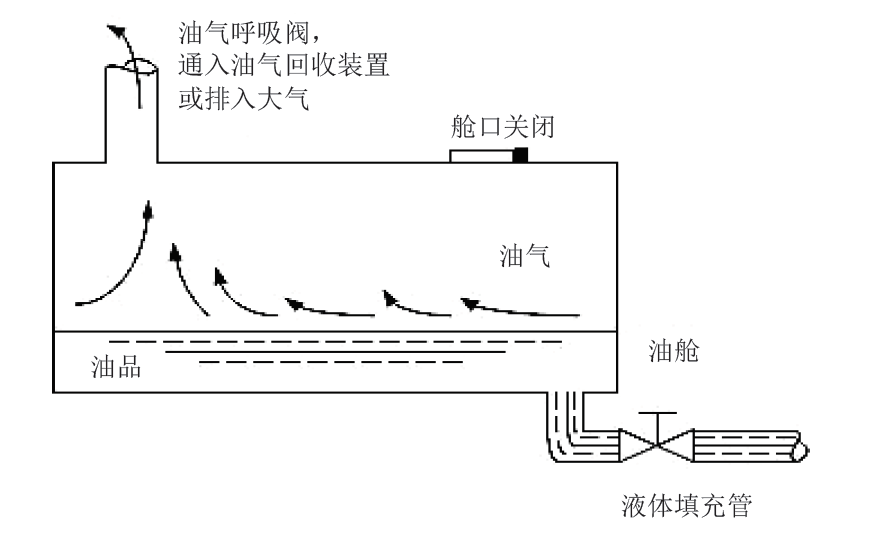

· 严禁喷溅式装载,采用顶部浸没式装载或底部装载。顶部浸没式装载出油口距离罐底高度应小于200毫米。

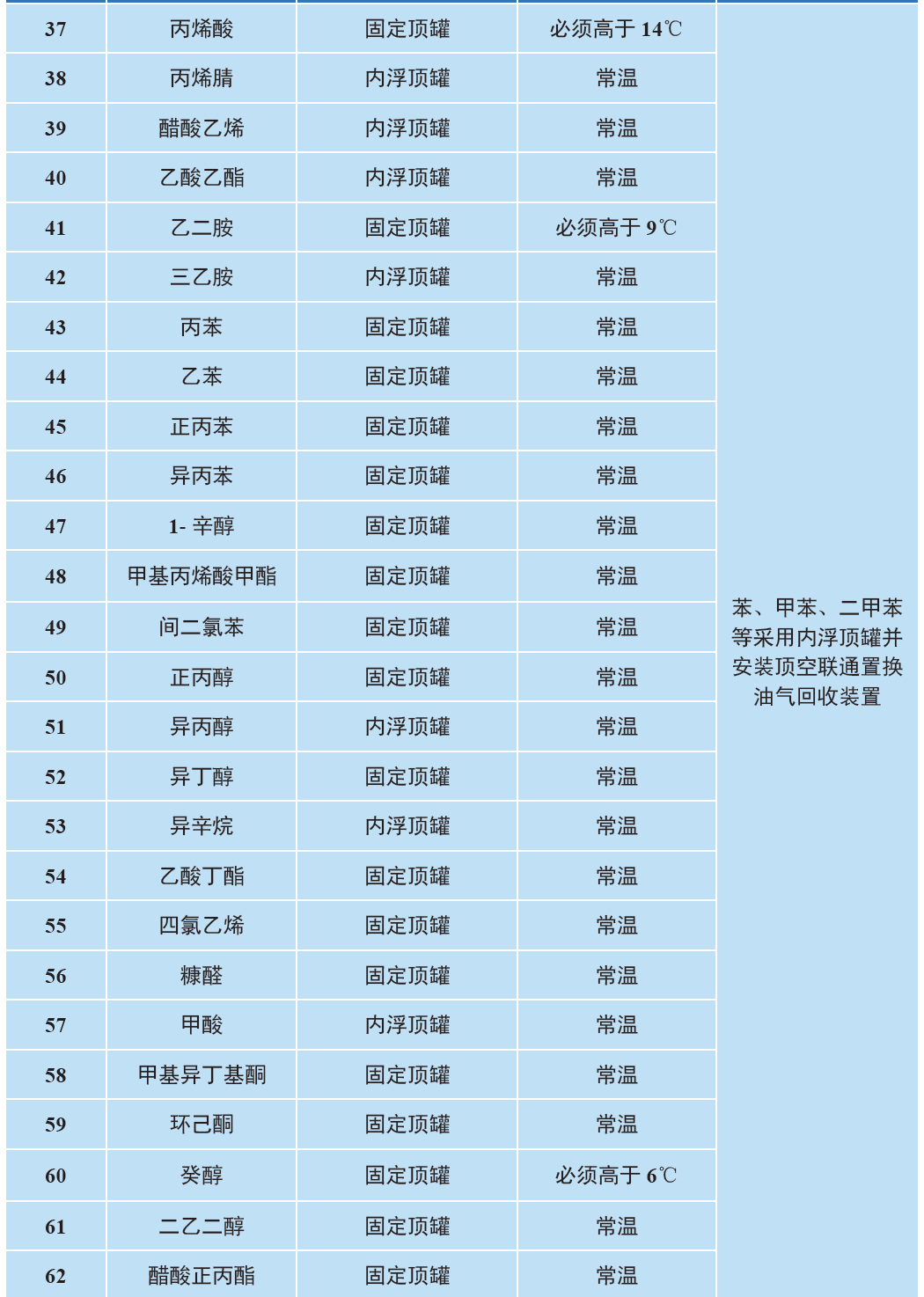

· 应密闭装油并将油气收集、输送至回收处理装置。喷溅式装载、顶部浸没式装载、底部装载见图1-4~图1-6。

图1-4 喷溅式装载

图1-5 顶部浸没式装载

图1-6 底部装载

(4)催化重整

· 优化调整催化剂再生温度、供风量等。

(5)污水集输与处理

· 集水井(池)、调节池、隔油池、气浮池、曝气池、浓缩池等污水处理池应采用密闭收集措施,密闭材料应具有防腐性能,密闭盖板应接近液面,负压收集,回收或处理。

· 优化气浮池运行,严格控制气浮池出水中的浮油含量。

(6)循环水冷却塔

· 对于开式循环水,每六个月至少开展一次循环水塔和含VOCs物料换热设备进出口总有机碳(TOC)或可吹扫有机碳(POC)监测工作,出口浓度大于进口浓度10% 的,要溯源泄漏点并及时修复。

(7)火炬

· 在任何时候,挥发性有机物和恶臭物质进入火炬都应能点燃并充分燃烧。

· 禁止熄灭火炬系统长明灯。

· 设置视频监控装置。

(8)非正常工况

· 制定开停车、检维修、生产异常等非正常工况的操作规程和污染控制措施。

· 装置检维修过程管理宜数字化,计量吹扫气量、温度、压力等参数;宜通过辅助管道和设备等建立蒸罐、清洗、吹扫产物密闭排放管网。选用适宜的清洗和吹扫介质。检修过程产生的物料分类进入瓦斯管网和火炬系统,以及带有废气处理装置的污油罐、酸性水罐和污水处理场。

· 做好检维修记录,并及时向社会公开非正常工况相关环境信息,接受社会监督。

· 非计划性操作应严格控制污染,杜绝事故性排放,事后及时评估并向生态环境主管部门报告。

3. 末端治理

(1)储罐

· 储存真实蒸气压≥5.2kPa但<27.6kPa的设计容积≥150m3的挥发性有机液体储罐,以及储存真实蒸气压≥27.6kPa但<76.6kPa的设计容积≥75m的挥发性有机液体储罐,若采用固定顶罐,应安装密闭排气系统至有机废气回收或处理装置。

· 采用吸收、吸附、冷凝、膜分离等A类回收组合技术以及与蓄热式燃烧、蓄热式催化燃烧、催化燃烧等B类破坏技术的组合技术,如A+A,A+A+A,A+B,A+A+B 等。

(2)装卸

· 可采用吸收、吸附、冷凝、膜分离等A类回收组合技术以及与蓄热式燃烧、蓄热式催化燃烧、催化燃烧等B类破坏技术的组合技术,如A+A,A+A+A,A+B,A+A+B 等。

· 甲醇、乙醇、环氧丙烷等易溶于水的化学品装载作业排气,宜采用水吸收或吸收+催化燃烧处理。

(3)废水液面

· 隔油池、气浮池等高浓度废气宜采用催化燃烧、焚烧等处理技术,不应采用低温等离子、UV光解等单一低效处理技术。

· 曝气池等低浓度废气可采用生物法、吸附、焚烧等处理技术。

(4)工艺有组织

· 重整催化剂再生烟气、离子液法烷基化装置催化剂再生烟气脱氯后可采用焚烧、催化燃烧等处理技术。

· 氧化脱硫醇尾气可进克劳斯尾气焚烧炉处理,或采用低温柴油吸收等处理技术。

· 氧化沥青尾气宜采用焚烧等处理技术。

· 乙二醇/ 环氧乙烷装置乙二醇/ 环氧乙烷反应系统循环气进行焚烧处理。

· 苯乙烯装置多乙苯塔尾气和真空泵密封罐尾气作加热炉燃料。

· 聚苯乙烯装置密封液罐尾气宜通过控制冷凝温度、设置除雾器回收液滴等措施降低不凝气污染物浓度。

· 苯酚丙酮装置多异丙苯塔顶尾气和氧化反应器尾气应送至尾气焚烧炉或催化燃烧处理,其他含有烃类的废气应进入火炬系统。

· 聚乙烯、聚丙烯装置尾气宜采用催化燃烧、焚烧等技术。

· 氯乙烯装置工艺尾气采用高温焚烧处理,焚烧烟气进行吸收处理。

· 精对苯二甲酸PTA生产尾气宜采用高压催化燃烧等处理技术。

· 丙烯腈生产尾气宜采用焚烧、催化燃烧等处理技术。

· 橡胶生产尾气宜采用预处理(冷凝、除雾、过滤、洗涤等)+ 催化燃烧、蓄热催化燃烧等处理技术。

· 环氧丙烷/ 苯乙烯生产尾气宜采用催化燃烧等处理技术。

· 苯胺生产废气宜采用预处理(冷却和除雾)+催化燃烧等处理技术。

· 氯苯生产废气宜采用蓄热燃烧+碱洗+吸附等处理技术。

(5)固体废物堆场

· 废催化剂、废吸附剂、废树脂、蒸馏残液等危险废物贮存间废气应收集处理,可采用活性炭吸附等处理技术。

(6)非正常工况

· 装置检维修过程选用适宜的清洗剂和吹扫介质;清扫气应接入有机废气回收或处理装置,可采用冷凝、吸附、吸收、催化燃烧等处理技术。

· 在难以建立密闭蒸罐、清洗、吹扫产物密闭排放管网的情况下,采用移动式设备处理检修过程排放废气。

· 生产设备在非正常工况下通过安全阀排出的含挥发性有机物废气应接入有机废气回收或处理装置。

4. 排放限值

· 车间或生产设施排气筒排放的含VOCs废气和厂界VOCs无组织排放控制要求应符合《石油炼制工业污染物排放标准》(GB31570—2015)、《石油化学工业污染物排放标准》(GB31571—2015)和《合成树脂工业污染物排放标准》(GB31572—2015)控制要求,有更严格地方标准的,执行地方标准。

5. 监测监控

· 严格执行《排污许可证申请与核发技术规范-石化工业》(HJ853—2017)、《排污单位自行监测技术指南-石油炼制工业》(HJ 880—2017)和《排污单位自行监测技术指南-石油化学工业》(HJ947—2018)规定的自行监测管理要求。

· 纳入重点排污单位名录的石化企业,主要排污口安装自动监控设施,并与生态环境部门联网。

· 自动监控等数据至少要保存一年,视频监控数据至少保存三个月。

· 鼓励重点区域对无组织排放突出的企业,在主要排放工序安装视频监控设施。

· 鼓励企业配备便携式VOCs检测仪和红外气体成像仪(OGI),及时了解掌握排污状况。

· 具备条件的企业,通过分布式控制系统(DCS)等,自动连续记录环保设施运行及相关生产过程主要参数。DCS监控等数据至少要保存一年。

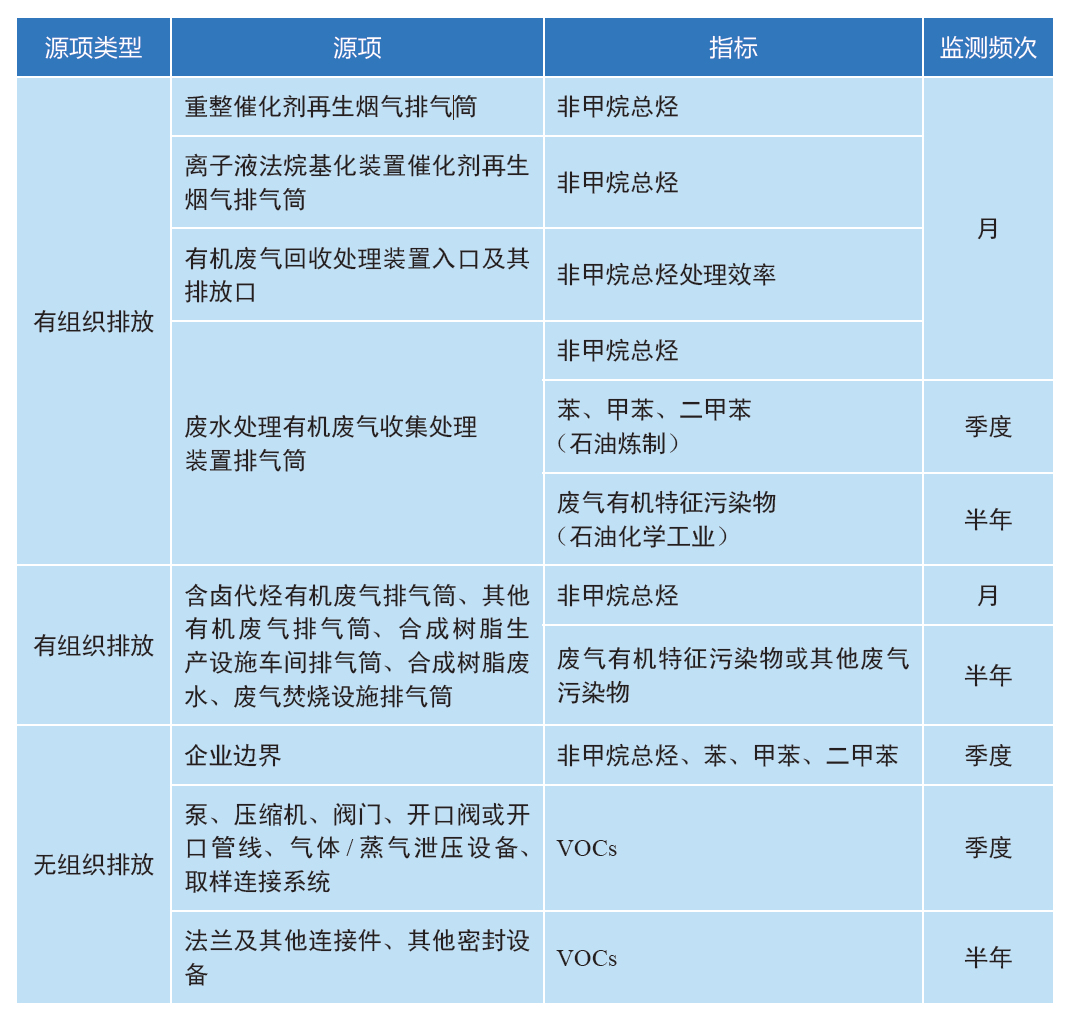

· 石化企业VOCs监测指标及频次要求见表1-2。

表1-2 石化企业VOCs 监测指标及频次要求

6. 台账记录

环境管理台账一般按日或按批次进行记录,异常情况应按次记录。

(1)生产基本信息

· 生产装置名称、主要工艺名称、生产设施名称、设施参数、原料名称、产品名称、加工/生产能力、年运行时间、运行负荷以及原料、辅料、燃料使用量及产品产量等。

(2)泄漏检测与修复

· 生产装置名称、密封点类型、密封点编号或位置、检测时间、检测初值、背景值、净检测值、介质、检测人等设备与管线组件密封点挥发性有机物泄漏检测记录表。

· 是否修复、是否延迟修复、修复时间、修复手段、修复后检测初值、修复后背景值、修复后净检测值、介质、修复后检测人等设备与管线组件密封点挥发性有机物泄漏修复记录表。

(3)储罐

· 罐型、公称容积、内径、罐体高度、浮盘密封设施状态、储存物料名称、物料储存温度和年周转量等以及储罐维护、保养、检查等运行管理情况、储罐废气治理台账。

(4)装载

· 装载物料名称、设计年装载量、装载温度、装载形式(火车/汽车/轮船/驳船)、实际装载量等以及装载废气治理台账。

(5)火炬

· 连续监测、记录引燃设施和火炬的工作状态(火炬气流量、组成及热值、火种气流量)。

(6)循环水冷却系统

· 服务装置范围、冷却塔类型、循环水流量、运行时间、冷却水排放量、监测时间、监测浓度等。

(7)废水集输、储存与处理系统

· 废水量、废水集输方式(密闭管道、沟渠)、废水处理设施密闭情况、敞开液面上方VOCs检测浓度等。、

(8)治理设施运行信息

· 按照设施类别分别记录设施的实际运行相关参数和维护记录。具体参考第三部分中的“三、治理设施台账记录”要求。

(9)非正常工况

· 生产装置和污染治理设施非正常工况应记录起止时间、污染物排放情况(排放浓度、排放量)、异常原因、应对措施、是否向地方生态环境主管部门报告、检查人、检查日期及处理班次等。

扫码添加微信

扫码添加微信